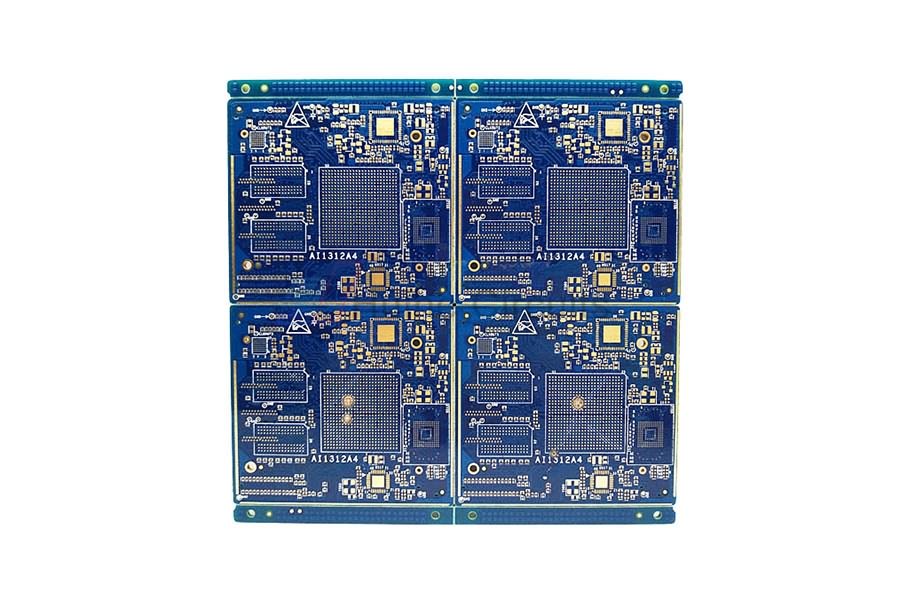

Kontrol Impedansi ENIG 4 Lapisan PCB Tembaga Berat

Tindakan Pencegahan Untuk Desain Rekayasa PCB Tembaga Berat

Dengan berkembangnya teknologi elektronik, volume PCB menjadi semakin kecil, kepadatan menjadi semakin tinggi, dan lapisan PCB semakin meningkat, oleh karena itu, memerlukan PCB pada tata letak integral, kemampuan anti-interferensi, permintaan proses dan kemampuan manufaktur yang lebih tinggi. dan lebih tinggi, karena kandungan desain teknik sangat banyak, terutama untuk kemampuan manufaktur PCB tembaga berat, kemampuan kerja kerajinan dan keandalan desain teknik produk, maka harus terbiasa dengan standar desain dan memenuhi persyaratan proses produksi, membuat desain yang dirancang produk dengan lancar.

1. Meningkatkan keseragaman dan simetri peletakan tembaga lapisan dalam

(1) Karena efek superposisi bantalan solder lapisan dalam dan keterbatasan aliran resin, PCB tembaga berat akan lebih tebal di area dengan laju sisa tembaga yang tinggi dibandingkan di area dengan laju sisa tembaga yang rendah setelah laminasi, sehingga menghasilkan tidak merata ketebalan pelat dan mempengaruhi penambalan dan perakitan selanjutnya.

(2) Karena PCB tembaga berat tebal, CTE tembaga sangat berbeda dari substrat, dan perbedaan deformasi setelah tekanan dan panas menjadi besar.Lapisan dalam distribusi tembaga tidak simetris, dan produk mudah melengkung.

Permasalahan di atas perlu diperbaiki dalam desain produk, dengan alasan tidak mempengaruhi fungsi dan kinerja produk, sejauh mungkin lapisan dalam area bebas tembaga.Desain titik tembaga dan blok tembaga, atau mengubah permukaan tembaga besar menjadi peletakan titik tembaga, mengoptimalkan perutean, membuat kepadatannya seragam, konsistensi yang baik, membuat keseluruhan tata letak papan simetris dan indah.

2. Meningkatkan tingkat residu tembaga pada lapisan dalam

Dengan bertambahnya ketebalan tembaga, celah garisnya semakin dalam.Dalam kasus tingkat residu tembaga yang sama, jumlah pengisian resin perlu ditingkatkan, sehingga perlu menggunakan beberapa lembaran semi-cured untuk memenuhi pengisian lem.Jika resinnya lebih sedikit, mudah menyebabkan kurangnya laminasi lem dan keseragaman ketebalan pelat.

Laju sisa tembaga yang rendah memerlukan resin dalam jumlah besar untuk diisi, dan mobilitas resin terbatas.Di bawah aksi tekanan, ketebalan lapisan dielektrik antara area lembaran tembaga, area garis dan area substrat memiliki perbedaan yang besar (ketebalan lapisan dielektrik antar garis adalah yang paling tipis), yang mudah menyebabkan kegagalan HI-POT.

Oleh karena itu, tingkat residu tembaga harus ditingkatkan sebanyak mungkin dalam desain rekayasa PCB tembaga berat, sehingga dapat mengurangi kebutuhan pengisian lem, mengurangi risiko keandalan ketidakpuasan pengisian lem dan lapisan tipis sedang.Misalnya, titik tembaga dan desain blok tembaga diletakkan di area bebas tembaga.

3. Menambah lebar garis dan spasi baris

Untuk PCB tembaga berat, menambah jarak lebar garis tidak hanya membantu mengurangi kesulitan pemrosesan etsa, tetapi juga memberikan peningkatan besar dalam pengisian lem laminasi.Pengisian kain serat kaca dengan jarak yang kecil lebih sedikit, dan pengisian kain serat kaca dengan jarak yang besar lebih banyak.Jarak yang besar dapat mengurangi tekanan pengisian lem murni.

4. Optimalkan desain bantalan lapisan dalam

Untuk PCB tembaga berat, karena ketebalan tembaganya yang tebal, ditambah superposisi lapisannya, ketebalan tembaganya besar, pada saat pengeboran, gesekan alat bor pada papan dalam waktu yang lama mudah menyebabkan keausan bor. , dan kemudian mempengaruhi kualitas dinding lubang, dan selanjutnya mempengaruhi keandalan produk.Oleh karena itu, pada tahap desain, lapisan dalam bantalan non-fungsional harus dirancang sesedikit mungkin, dan direkomendasikan tidak lebih dari 4 lapisan.

Jika desain memungkinkan, bantalan lapisan dalam harus dirancang sebesar mungkin.Bantalan yang kecil akan menyebabkan tekanan yang lebih besar pada proses pengeboran, dan kecepatan konduksi panas yang cepat dalam proses pemrosesan, yang mudah menyebabkan retakan sudut tembaga pada bantalan.Tingkatkan jarak antara bantalan independen lapisan dalam dan dinding lubang sejauh desain memungkinkan.Hal ini dapat meningkatkan jarak aman yang efektif antara lubang tembaga dan bantalan lapisan dalam, dan mengurangi masalah yang disebabkan oleh kualitas dinding lubang, seperti mikro-pendek, kegagalan CAF, dan sebagainya.